В качестве экологически чистых источников энергии все большее практическое

применение находят топливные элементы (ТЭ) с полимерными мембранами. На рис.1

[1] представлена схема конструкции ТЭ,

основными компонентами которого являются

полимерная мембрана, слои катализатора, газодиффузионные подложки (ГДП),

газораспределительные пластины и оконечные пластины. При этом ГД П являются

одним из самых важных компонентов ТЭ [2]. основными компонентами которого являются

полимерная мембрана, слои катализатора, газодиффузионные подложки (ГДП),

газораспределительные пластины и оконечные пластины. При этом ГД П являются

одним из самых важных компонентов ТЭ [2].

Газодиффузионные подложки топливных элементов с полимерными мембранами

изготавливаются преимущественно из углеродных волокнистых материалов - тканей

или бумаг [3]. Однако в связи с бурным развитием водородной энергетики ведется

интенсивный поиск новых, дизайнерских, подходов в создании, производстве и

позиционировании ГД П на рынках [4].

Первоначально разработки ГДП как элементов конструкции ТЭ (например, щелочные ТЭ

или ТЭ с протонообменными мембранами для космонавтики [5]) в основном были

нацелены на создание ГДП с требуемыми техническими характеристиками. Стоимостные

показатели обычно не имели решающего значения.

Технические характеристики - толщина листа ГДП, шероховатость поверхности,

воздухопроницаемость, пористость, удельное электрическое сопротивление в

плоскости и перпендикулярно поверхности и др. - являются отражением функций,

которые должны выполнять ГДП.

Обобщая мнения разработчиков ТЭ относительно основных технических функций,

которые должны выполнять ГДП, будем говорить о базовой функциональности объекта

дизайна.

Базовая функциональность ГДП: доставка газов и жидких реагентов

(топливо/окислитель: водород/кислород, метанол/кислород воздуха и пр.) к

нужным электродам, распределение реагентов необходимым и контролируемым образом;

подвод и отведение электронов к электродам и каталитическому слою и от них;

механическая поддержка и защита мембран и катализатора; помощь в отведении

тепла; передача нагрузок газораспределительных пластин и уплотнителей сборки

батареи ТЭ; участие в сопряжении внутренних частей батареи ТЭ как технически

сложного компонента мембранно-электродного блока (МЭБ), ТЭ и т.д., может быть

определена только в составе конечного устройства и в условиях эксплуатации. Базовая функциональность ГДП: доставка газов и жидких реагентов

(топливо/окислитель: водород/кислород, метанол/кислород воздуха и пр.) к

нужным электродам, распределение реагентов необходимым и контролируемым образом;

подвод и отведение электронов к электродам и каталитическому слою и от них;

механическая поддержка и защита мембран и катализатора; помощь в отведении

тепла; передача нагрузок газораспределительных пластин и уплотнителей сборки

батареи ТЭ; участие в сопряжении внутренних частей батареи ТЭ как технически

сложного компонента мембранно-электродного блока (МЭБ), ТЭ и т.д., может быть

определена только в составе конечного устройства и в условиях эксплуатации.

Базовая функциональность является исключительно важным элементом дизайна, так

как призвана обеспечить те технические характеристики и, во многом, стоимостные

показатели, которые позволяют продукту дизайна закрепиться на рынке.

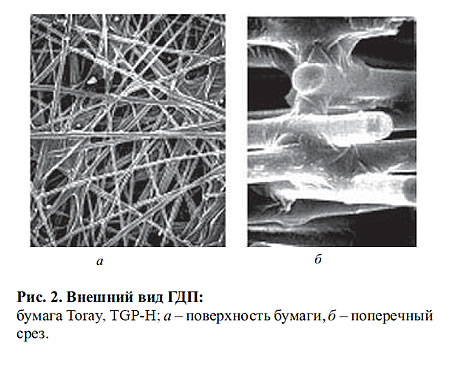

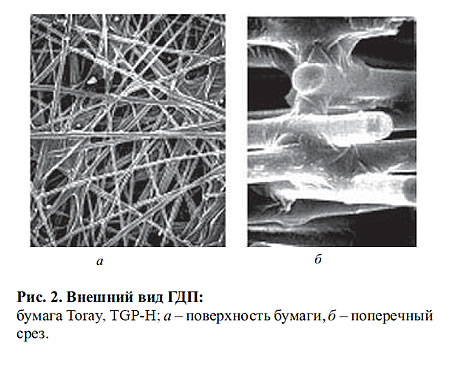

Примером удачного дизайна ГДП является разработанный в 1980-х годах фирмой

“Toray” продукт в виде волокнистого углерод-углеродного композита. Структурные

элементы и их взаимное расположение представлены на рис.2 [6]. В этом материале

углеродные волокна (УВ) диаметром 7 мкм связаны между собой и послойно

графитированным углеродом, что обеспечивает высокую пористость и

электропроводность. Технические параметры данного продукта обеспечивают

настолько высокую функциональность, что этот углерод-углеродный композит до сих пор широко используется в качестве ГДП различных типов ТЭ под

торговой маркой “Toray TGP-H”.

С позиции дизайнерского подхода базовая функциональность любого изделия, в том

числе ГДП, обеспечивается двумя составляющими: материалами и пространственным

распределением их в структуре изделия.

Материалы ГДП

В качестве материалов ГДП применяются углерод, металлы, сочетание углерод -

металл и различные полимерные связующие.

Углерод является наиболее используемым веществом при разработке ГДП благодаря

его коррозионной стойкости, высокой электропроводности, вариабельности форм:

волокна, нанотрубки, сажи, графит и пр.

Углерод в форме графитированных волокон используется наиболее широко для

изготовления ГДП. Свойства УВ в значительной степени зависят от свойств

волокон-прекурсоров, их химической чистоты, технологии вытяжки, предокисления,

условий карбонизации и графитации.

Наиболее распространенным и дешевым прекурсором для УВ в настоящее время

являются полиакрилонитрильные (ПАН) волокна. Наряду с УВ из ПАН для разработки

конструкций ГДП используются УВ из гидратцеллюлозы [7], пеков [8], фенольных

смол и лигнина [9]. Последний прекурсор, обладая высоким коксовым числом и

являясь легко доступным сырьем, позволяет получать дешевые УВ, что снижает

себестоимость ГДП. Основные технические характеристики некоторых типов УВ

приведены в табл.1 [10, 11].

Как следует из приведенных данных, наибольшей электро- и теплопроводностью

обладают УВ из пеков. Аналогичными характеристиками обладают некоторые типы

углеродных нанотрубок. Недостатком этих типов углеродных материалов является их

высокая стоимость. Более низкие показатели присущи волокнам из ПАН и ГЦ, однако

их технические характеристики вполне приемлемы для обеспечения функциональных

свойств ГДП.

Углеродные нановолокна и нанотрубки могут служить перспективными материалами для

изготовления ГДП. Кроме того, они могут использоваться как носители

катализаторов [12]. Изготовленные из нановолокон бумаги применяются для защиты

от электромагнитных излучений, однако их электропроводность недостаточна для

использования в качестве ГДП, хотя и может быть увеличена за счет введения

углеродных волокон в нанобумаги [13].

Создание нановолокон с высокой электропроводностью открывает новые перспективы в

дизайне ГДП. Например, нановолокна марки PR-25 фирмы “Applied Sciences, Inc.”

обладают высокой электропроводностью

и из них становится целесообразным изготовление пористых бумаг для

электролизеров и ГДП [2].

Интересным углеродным материалом, обладающим комбинацией высоких технических

характеристик, является терморасширенный графит (ТРГ). ТРГ представляет собой

пористые чешуйки или хлопья размером 3-5 мм. Материал поддается прессованию,

обладает высокой электропроводностью и низкой стоимостью, что делает его

перспективным материалом для дизайна и промышленного выпуска ГДП [14].

В дизайне ГДП используют также графитированный углерод или

пироуглерод - в

качестве связующих волокнистой массы.

Металлы могут быть использованы в виде текстильных структур (тканых сеток,

нетканых волокнистых материалов, в том числе бумаг), а также в виде покрытий

углеродных волокон или пористых металлических покрытий [15]. Наиболее часто для

изготовления ГДП используют Ni, Ti и нержавеющую сталь благодаря их высокой

коррозионной стойкости, высокой электро- и теплопроводности.

Сочетание углерод - металл. Дизайн углерод-металлических ГДП обычно преследует

цели повышения электропроводности и прочности конструкции. В качестве материалов

могут быть использованы, например, бумаги из смеси углеродных волокон с

металлическими волокнами [16] или углеродные волокна, поверхность которых

металлизирована, например, покрыта Ni [17].

Полимерные материалы все больше используются в дизайне ГДП и как связующие, и

для гидрофобизации. Для скрепления УВ в некоторых типах ГДП применяют фенольные

смолы, которые подвергают последовательно карбонизации и графитации. В качестве

связующих могут быть использованы полиолефины и фторсодержащие полимеры.

Дизайн ГДП должен обеспечить заданный результат, в частности, функциональность

изделия. Поэтому любой вид вещества, любой модификации и пространственной

структуры, любая комбинация соединений в любом виде, будь то сочетание пековых

волокон с ПАН волокнами [8] или углеродные волокна, гидрофобные свойства

поверхности которых зависят от конечной температуры обработки [18], или

комбинация углеродное волокно + гидрофобизатор - это все материалы для новых

технических и технологических решений.

Пространственное распределение

материалов в структуре ГДП

Выше отмечалось, что свойства материала ГДП зависят от его химического состава

(углерод, металл), формы (углеродное волокно, нановолокно, ТРГ), технологии их

получения. Аналогичные закономерности наблюдаются и на уровне пространственного

распределения материала ГДП, порождающего новые свойства ГДП как конструкции.

Пространственное распределение материала определяется как структурными

единицами, из которых формируется конструкция ГДП (волокна, в том числе

углеродные, нановолокна, чешуйки ТРГ и пр.), так и технологией формирования

конструкции ГДП из структурных единиц.

Структурные единицы формирования конструкции ГДП. Исторически волокно было

первой, широко использованной для конструирования ГДП структурной единицей.

Волокно позволяет обеспечить связанность структурных элементов ГДП.

Технологии формирования конструкции ГДП. Формирование проводится на основе

следующих принципов:

-

укладка структурных диэлектрических или токопроводящих единиц и их скрепление:

ткацкая и бумажная технологии, технология нетканых материалов, вальцевание для ТРГ, изготовление углерод-углеродных композитов высокотемпературной обработкой,

изготовление углерод-полимерных композитов прессованием или вальцеванием;

-

придание конструкционной формы металлам (например, пенообразованием) или

полимерам (золь-гель технология, пенообразование) с последующим переводом

материала в электропроводящее состояние высокотемпературной обработкой.

Высококачественные ГДП по ткацкой технологии получают из предокисленного ПАН

волокна с последующей карбонизацией и графитацией [3]. Дизайн ГДП из УВ ведется

в направлении получения ткани с требуемым переплетением нитей, плотностью по

основе и утку, равномерностью по длине и ширине полотна [1, 19]. Такие ГДП

обладают высокой степенью анизотропии свойств как в направлении выработки, так и

поперек нее.

ГДП по бумажной технологии вырабатывают, как правило, мокрым способом с

последующей пропиткой связующими, прессованием или вальцеванием. Затем следуют

карбонизация и графитация связующего [3]. Обычно используют УВ длиной 3-12 мм.

Основными направлениями дизайна являются разработки промышленных технологий

получения углеродных бумаг низкой себестоимости, высокой равномерности, с низкой

степенью анизотропии, малой шероховатостью поверхности, высокой пористостью и

пр. [20].

Нанобумаги. Бумажная технология легко адаптируема к изготовлению бумаг из

нановолокон. Предполагается, что такие бумаги найдут широкое применение как

самостоятельные ГДП или в комбинации со слоем нанобумаги - носителя катализатора

[2].

Дизайн с применением технологий нетканых материалов (гидропрошив и пр.)

позволяет получить ГДП, обладающие новой по сравнению с вышеназванными

технологиями функциональностью: более пористые, более упругие, более объемные (3D конструкции) [19].

Технология изготовления ГДП из ТРГ включает изготовление листа из ТРГ

прокаткой с последующим продавливанием-просечкой микроотверстий вальцеванием

(функциональность за счет комбинации новый материал + новый вид выработки +

новый принцип получения структуры отверстий). На рис.3 представлена

технологическая схема получения ГДП из ТРГ с гидрофобизацией и внешний вид ГДП

[21]. Технология изготовления ГДП из ТРГ включает изготовление листа из ТРГ

прокаткой с последующим продавливанием-просечкой микроотверстий вальцеванием

(функциональность за счет комбинации новый материал + новый вид выработки +

новый принцип получения структуры отверстий). На рис.3 представлена

технологическая схема получения ГДП из ТРГ с гидрофобизацией и внешний вид ГДП

[21].

Интересным направлением дизайна является создание пористых конструкций ГДП

вспениванием или по золь-гель технологии. Данные технологии позволяют получать

гибкий, токопроводящий высокопористый материал из углерода [22] или металлов

[23].

Развитие нанотехнологий позволяет надеяться на получение наноструктур для ГДП с

новой функциональностью: высокой тепло-, электропроводностью, особой пористостью

[24]. Прекурсоры возможно изготавливать электростатическим вытягиванием

микронитей (electrospinning [11]); путем создания структур из молекулярных

наноразмерных самосборок на каждом монофиламенте тканого или нетканого

текстильного материала (технология NanoMATRIX [25]); по технологии промышленного

выпуска тканых, трикотажных, нетканых текстильных материалов, бумаг из

полимерных волокон диаметром 20-150 нм [26] и пр.

В связи с бурной коммерциализацией ТЭ в последнее десятилетие ГДП стали

самостоятельным товаром. Поэтому дизайн должен обеспечить и экономические

показатели создания и производства ГДП. Эти экономические показатели

определяются интенсивным формированием и развитием как рынка ТЭ, так и рынка ГДП.

Тенденции развития рынков

Рынок конечных потребителей по областям применения ТЭ составляют следующие

сегменты: стационарные ТЭ, для транспортных средств (автомобили, автобусы,

поезда, подводные лодки [11], авиация, космические корабли [27]), для переносных

устройств (ноутбуки, мобильные телефоны и т.п.). Рынок конечных потребителей по областям применения ТЭ составляют следующие

сегменты: стационарные ТЭ, для транспортных средств (автомобили, автобусы,

поезда, подводные лодки [11], авиация, космические корабли [27]), для переносных

устройств (ноутбуки, мобильные телефоны и т.п.).

Сегментация рынка ГДП осуществляется по степени их интегрированности как товара,

продаваемого самостоятельно или в составе МЭБ, или в составе ТЭ и т.д.

Каждый сегмент требует своего подхода к дизайну ТЭ и ГДП [28]. Например,

наиболее важными функциональными характеристиками больших стационарных ТЭ

является срок жизни (десятки тысяч часов) и надежность. Для ТЭ, используемых на

транспорте, важна максимальная мощность на единицу массы и возможность работы в

различных климатических условиях. Для переносных ТЭ важен размер, простота

конструкции, возможность работы в неувлажненных топливных системах.

Промышленные производители активно ориентируют производство на выпуск ГДП,

отвечающих требованиям рынка [1, 19]. В табл.2 представлены рекомендации фирмы

“SGL Group” по выбору ГДП из своего модельного ряда [19] в зависимости от рынка

конечных потребителей, а на рис. 4 - в зависимости от условий эксплуатации в

составе ТЭ.

Тенденции дизайна ГДП,

определяемые рынком

Существенную роль в дизайне ГДП играют экономические показатели [2]: снижение

стоимости научно-исследовательских и опытно-конструкторских работ, снижение

стоимости ГДП, получение высокой прибыли, а также сокращение сроков разработки.

Производители компонентов ТЭ не удовлетворяют потребность в крупномасштабном

промышленном производстве ГДП [14]. Например, производство фирмы “SGL Group”

ориентировано на выпуск 10 000 м2 в год [19], а производство “Mitsubishi Rayon”

- на 250000 м2 ГДП в виде углеродной бумаги [29].

Промышленный выпуск заинтересован в снижении стоимости не только ГДП, но и

стоимости изготовления МЭБ. Это достигается путем расширения функциональности

ГДП и адаптации их новых характеристик к автоматизированной поточной технологии

сборки МЭБ: например, путем выпуска ГДП в рулонах большой ширины (типична ширина

рулонов

400 и 800 мм при длине до 300 м [1]), с гидрофобизирующей пропиткой и

нанесением микропористого слоя (МПС) [1, 19, 24].

Удовлетворение потребностей рынка достигается следующими средствами:

- широким внедрением бумагоделательных технологий изготовления ГДП из УВ.

Активно развивается технология получения не углерод-углеродных, а углеродполимерных композитов [1]. Это приводит к расширению функциональности ГДП: они

получаются гибкими, УВ скрепляются полимером и не требуется дополнительная

высокотемпературная обработка, связующее одновременно выполняет функцию

гидрофобизирующей пропитки;

- применением технологий нетканых материалов, что позволило получить 3D

структуры, более упругие, с иным распределением пор; при массовом производстве

такие ГДП должны иметь низкую стоимость;

- переходом в промышленном масштабе к изготовлению ГДП как продукта, готового к

применению в МЭБ. Раньше под термином ГДП подразумевали только пористый,

электропроводящий материал. Теперь промышленным “стандартом” стали ГДП с

гидрофобизирующей пропиткой [1, 19, 30]. Наметился переход на промышленный

выпуск ГДП с МПС. Например, фирмой “E-Tek” [31] внедрено массовое производство

МПС типа ELAT. Фирма “Ballard, SGL Group, Ce Tech” промышленно выпускает ГДП с

МПС собственной разработки [1, 19, 30];

- освоением в промышленном производстве новых технологий изготовления ГДП из

ранее не используемых для этого материалов, например из ТРГ.

Важными чертами современного дизайна ГДП являются:

- разработка новых технологий для обеспечения функциональности ГДП.

Дополнительно к названным выше упомянем технологию получения ГДП из графитизиро-

ванной наносажи [32], использование плазмы для гидрофобизации [33], сухое

нанесение компонентов [34], апробацию различных технологий нанесения МПС [35] и

др.;

- создание интегральных компонентов ТЭ: ГДП из волокнистых материалов +

нановолокна как носителя катализатора, ГДП из нанобумаги + тонкий слой

нанобумаги как носителя катализатора [2], ГДП из ТРГ + ГДП из углеродных волокон

[36], пористые волокнистые ГДП + газораспределительные каналы в ГДП, полученные

электроэрозионным прошивом [37], ГДП в составе МЭБ [38] и пр.;

- использование новых методов исследования ГДП, а также ГДП в составе МЭБ и ТЭ:

рентгенографии структуры ГДП, нейтронной радиографии [2, 39], рентгеновской

компьютерной томографии [40] и пр.;

- активное использование математического моделирования. Математическое

моделирование существенно уменьшает стоимость разработки и изготовления

прототипов ГДП в процессе дизайна, стоимость тестирования ГДП, особенно в

составе МЭБ и топливного элемента в целом [28]. Областями применения

математического моделирования являются теплоперенос и перенос воды в катодных

ГДП [41], влияние структуры ГДП и смачиваемости на управление водой [2],

холодный пуск ТЭ [42], влияние сжимаемости ГДП на распределение температуры

[43], трехмерное моделирование структуры ГДП и ее влияние на накопление воды, в

том числе при механическом сжатии ГДП [44] и пр.;

- широкое использование поисковых исследований по таким вопросам как затопление ГДП, управление водой [45, 46], холодный пуск ТЭ [2], максимальная эффективность

преобразования [2, 47], механизмы деградации ГДП при

эксплуатации в ТЭ [48], надежность эксплуатационных свойств [49] и пр.

Указанные направления отражают общие тенденции создания ТЭ водородной энергетики

на ближайшее будущее.

Особо отметим, что создание ГДП является многофакторной, многовариантной задачей

с целью коммерциализации. Поэтому современный дизайн ГДП использует не только

физико-химические технологии и создание новых материалов и конструкций, но

множество наукоемких технологий: управление проектами, например, в стандарте PMI

(национальный стандарт США ANSI/PMI 99-001-2004), коллективную работу в проекте

[42], инжиниринг, информационные технологии [50], технологии творческой

деятельности, маркетинга и пр., что обеспечивает позиционирование ГДП как

полноценного товара на потребительском рынке.

Созданию ТЭ, их компонентов, в том числе ГДП, способствует наличие

государственных программ развития водородной энергетики, а также мощного

государственного финансирования и частных инвестиций [2, 4, 51].

- Рассмотрены основные тенденции дизайна пористых материалов (композитов),

применяющихся как газодиффузионные подложки топливных элементов.

- Показано, что развитие рынка ТЭ определило необходимость разработки

технологических процессов получения ГДП с оптимальными техническими

характеристиками, обеспечивающими массовое производство ГДП и их низкую

себестоимость.

- Показано, что современный дизайн ГДП вышел из технической области базовой

функциональности в пространство, определяемое векторами современных технологий и

экономических характеристик.

Автор выражает благодарность А.А. Лысенко - д.т.н., проф., заведующему кафедрой

наноструктурных, волокнистых и композиционных материалов СПГУТД; В.В. Касаткину

- к.т.н., проф. Балтийского технического университета “Военмех”, члену УМК

“Информационные технологии в дизайне” за плодотворные дискуссии и консультации;

А.Ю. Кузнецову и

Н.Ф. Богдан - сотрудникам кафедры наноструктурных, волокнистых и композиционных

материалов СПГУТД за техническую помощь в работе.

|

основными компонентами которого являются

полимерная мембрана, слои катализатора, газодиффузионные подложки (ГДП),

газораспределительные пластины и оконечные пластины. При этом ГД П являются

одним из самых важных компонентов ТЭ [2].

основными компонентами которого являются

полимерная мембрана, слои катализатора, газодиффузионные подложки (ГДП),

газораспределительные пластины и оконечные пластины. При этом ГД П являются

одним из самых важных компонентов ТЭ [2]. Базовая функциональность ГДП: доставка газов и жидких реагентов

(топливо/окислитель: водород/кислород, метанол/кислород воздуха и пр.) к

нужным электродам, распределение реагентов необходимым и контролируемым образом;

подвод и отведение электронов к электродам и каталитическому слою и от них;

механическая поддержка и защита мембран и катализатора; помощь в отведении

тепла; передача нагрузок газораспределительных пластин и уплотнителей сборки

батареи ТЭ; участие в сопряжении внутренних частей батареи ТЭ как технически

сложного компонента мембранно-электродного блока (МЭБ), ТЭ и т.д., может быть

определена только в составе конечного устройства и в условиях эксплуатации.

Базовая функциональность ГДП: доставка газов и жидких реагентов

(топливо/окислитель: водород/кислород, метанол/кислород воздуха и пр.) к

нужным электродам, распределение реагентов необходимым и контролируемым образом;

подвод и отведение электронов к электродам и каталитическому слою и от них;

механическая поддержка и защита мембран и катализатора; помощь в отведении

тепла; передача нагрузок газораспределительных пластин и уплотнителей сборки

батареи ТЭ; участие в сопряжении внутренних частей батареи ТЭ как технически

сложного компонента мембранно-электродного блока (МЭБ), ТЭ и т.д., может быть

определена только в составе конечного устройства и в условиях эксплуатации.

Технология изготовления ГДП из ТРГ включает изготовление листа из ТРГ

прокаткой с последующим продавливанием-просечкой микроотверстий вальцеванием

(функциональность за счет комбинации новый материал + новый вид выработки +

новый принцип получения структуры отверстий). На рис.3 представлена

технологическая схема получения ГДП из ТРГ с гидрофобизацией и внешний вид ГДП

[21].

Технология изготовления ГДП из ТРГ включает изготовление листа из ТРГ

прокаткой с последующим продавливанием-просечкой микроотверстий вальцеванием

(функциональность за счет комбинации новый материал + новый вид выработки +

новый принцип получения структуры отверстий). На рис.3 представлена

технологическая схема получения ГДП из ТРГ с гидрофобизацией и внешний вид ГДП

[21]. Рынок конечных потребителей по областям применения ТЭ составляют следующие

сегменты: стационарные ТЭ, для транспортных средств (автомобили, автобусы,

поезда, подводные лодки [11], авиация, космические корабли [27]), для переносных

устройств (ноутбуки, мобильные телефоны и т.п.).

Рынок конечных потребителей по областям применения ТЭ составляют следующие

сегменты: стационарные ТЭ, для транспортных средств (автомобили, автобусы,

поезда, подводные лодки [11], авиация, космические корабли [27]), для переносных

устройств (ноутбуки, мобильные телефоны и т.п.).