Анализ научной и патентной литературы последних лет показывает, что на первый

план выходят направления науки, связанные с жизнеобеспечением человека

(медицина, фармакология) и влиянием его жизнедеятельности на окружающую среду

(экология). Важность решения экологических проблем обусловила жесткие

требования к полимерам и технологиям их получения: производство полимеров

должно быть экологически чистым или, по крайней мере, иметь минимальное влияние

на окружающую среду; полимеры должны быть технологически перерабатываемыми

после окончания их эксплуатации или биодеградируемыми.

На фоне отмеченных требований перспективными являются природные полимеры как

возобновляемые и биодеградируемые. Природные волокна на протяжении тысячелетий

используются человеком в качестве строительных материалов и для изготовления

тканей разного назначения. В середине XIX века были разработаны технологии

производства искусственных волокон на основе природного полимера - целлюлозы (нитроцеллюлозные

и вискозные волокна) [1]. В XX веке интенсивно развивалась промышленность

синтетических волокон, вследствие чего доля природных волокон в мировом

производстве текстильных материалов снижается, но объем потребления натуральных

волокон в целом постепенно возрастает [ 2]. Э то обусловлено увеличением

численности населения, а для людей пока не найдены синтетические полимерные

материалы, которые могли бы заменить при изготовлении тканей для одежды такие

натуральные волокна, как хлопок, лен, гидратцеллюлозные волокна на основе

древесной целлюлозы, шелк и шерсть. Наряду с перечисленными природными

полимерами

применение нашли также другие полисахариды - крахмал, декстран, хитин, хитозан

и др.

Области применения производных целлюлозы и других полисахаридов весьма

затруднительно перечислить в связи с большим их количеством [3-7]. Сложные и

смешанные эфиры целлюлозы, растворяющиеся в органических растворителях (ацетаты,

ацетобутираты и т.п.) нашли применение в технике и при производстве

искусственных волокон и пленок. Водорастворимые производные целлюлозы широко

применяются во многих областях техники, в пищевой промышленности, парфюмерии и

медицине. К таким производным относятся метилцеллюлоза (МЦ), гидроксиэтилцеллюлоза (ГЭЦ), гидроксипропилцеллюлоза (ГПЦ), гидроксипропилметилцеллюлоза (ГПМЦ),

метилэтилцеллюлоза (МЭЦ), натриевая соль карбоксиметилцеллюлозы (NаКМЦ) и

другие эфиры целлюлозы. Из перечисленных производных целлюлозы наиболее широкое

применение нашли NаКМЦ и МЦ [7]. Они используются в нефтедобыче, бумажной,

текстильной и пищевой промышленности, при получении лаков и красок, сухих

строительных смесей, клеев и т.п. В большинстве случаев применяются водные

растворы перечисленных эфиров целлюлозы. Поэтому у натуральных, воспроизводимых

в природе полимеров существует и в будущем останется своя ниша их использования

среди многообразия современных материалов, создаваемых на основе природных и

синтетических полимеров. Области применения производных целлюлозы и других полисахаридов весьма

затруднительно перечислить в связи с большим их количеством [3-7]. Сложные и

смешанные эфиры целлюлозы, растворяющиеся в органических растворителях (ацетаты,

ацетобутираты и т.п.) нашли применение в технике и при производстве

искусственных волокон и пленок. Водорастворимые производные целлюлозы широко

применяются во многих областях техники, в пищевой промышленности, парфюмерии и

медицине. К таким производным относятся метилцеллюлоза (МЦ), гидроксиэтилцеллюлоза (ГЭЦ), гидроксипропилцеллюлоза (ГПЦ), гидроксипропилметилцеллюлоза (ГПМЦ),

метилэтилцеллюлоза (МЭЦ), натриевая соль карбоксиметилцеллюлозы (NаКМЦ) и

другие эфиры целлюлозы. Из перечисленных производных целлюлозы наиболее широкое

применение нашли NаКМЦ и МЦ [7]. Они используются в нефтедобыче, бумажной,

текстильной и пищевой промышленности, при получении лаков и красок, сухих

строительных смесей, клеев и т.п. В большинстве случаев применяются водные

растворы перечисленных эфиров целлюлозы. Поэтому у натуральных, воспроизводимых

в природе полимеров существует и в будущем останется своя ниша их использования

среди многообразия современных материалов, создаваемых на основе природных и

синтетических полимеров.

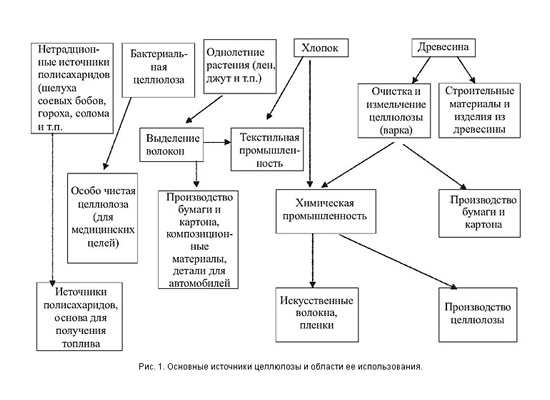

К традиционным источникам полисахаридов относятся древесная целлюлоза, хлопок,

лен и в меньших количествах волокна джута, кенафа и конопли (рис.1). Древесина

используется для производства строительных материалов, мебели и т.п. Другая

часть древесной целлюлозы после ее измельчения и очистки от лигнина на

целлюлозно-бумажных комбинатах (ЦБК) применяется для изготовления бумаги и

картона, а также поступает в качестве исходного сырья на предприятия химической

промышленности для получения гидратцеллюлозных волокон и производных целлюлозы.

В текстильной отрасли до конца XX века важным видом сырья оставался хлопок [8].

Значительная доля хлопковых волокон в виде хлопкового линта поступала на заводы

химической промышленности для производства эфиров целлюлозы, необходимых во

многих отраслях науки и техники. Льняным волокнам не уделялось достаточного

внимания, хотя лен также является традиционным сырьем для текстильной отрасти.

Экологические проблемы настоящего времени вызвали повышенный интерес к поиску

новых, нетрадиционных источников природных полимеров и разработке экологически

чистых методов их выделения. Переход на целлюлозу из нетрадиционных источников

во многих отраслях - это, прежде всего, уменьшение загрязнения окружающей

среды. Например, частичная замена древесной целлюлозы при производстве бумаги

на целлюлозу льна (коротких волокон и одревесневшей части стеблей льна - костры)

позволит сократить вырубку лесных массивов, способствуя решению экологических

проблем.

Следует отметить также экономический и политический аспекты проблемы. Изменение

геополитической обстановки, в том числе распад СССР, отрезало Россию от основных

поставщиков сырья для крупнотоннажной текстильной отрасли - хлопка. Заметен

дефицит и хлопкового линта - сырья для химических производств эфиров

целлюлозы. Это, прежде всего, нитраты целлюлозы (порох для военных целей),

ацетаты целлюлозы и водорастворимые производные целлюлозы.

Страны Западной Европы, также находящиеся в зависимости от стран - поставщиков

хлопкового сырья, начали энергичные исследования в области льняных волокон на

качественно новом уровне. Льноволокно рассматривается как стратегическое сырье

не только для текстильной промышленности, но и для военных целей. Сказанное

подтверждается проведением международных конференций и выставок по тематике,

связанной с переработкой льноволокна. В последние двадцать лет в России

исследованию свойств льняных волокон и возможных областей их применения также

уделялось большое внимание [9]. Работы проводятся в направлениях синтеза

производных целлюлозы и создания комплексной безотходной технологии

переработки льняного сырья [10-16]. Страны Западной Европы, также находящиеся в зависимости от стран - поставщиков

хлопкового сырья, начали энергичные исследования в области льняных волокон на

качественно новом уровне. Льноволокно рассматривается как стратегическое сырье

не только для текстильной промышленности, но и для военных целей. Сказанное

подтверждается проведением международных конференций и выставок по тематике,

связанной с переработкой льноволокна. В последние двадцать лет в России

исследованию свойств льняных волокон и возможных областей их применения также

уделялось большое внимание [9]. Работы проводятся в направлениях синтеза

производных целлюлозы и создания комплексной безотходной технологии

переработки льняного сырья [10-16].

В 80-е годы прошлого столетия начаты исследования, направленные на производство

бактериальной целлюлозы и изучение ее физико-химических свойств. Интерес к

бактериальной целлюлозе обусловлен тем, что в процессе ее синтеза образуется

чистая целлюлоза со специфической надмолекулярной структурой и большой

молекулярной массой, которая и придает полимеру уникальные свойства. В

частности, высокая сорбционная способность по отношению к воде и другим

растворителям [17] делает бактериальную целлюлозу перспективным материалом для

использования в медицине.

В последнее десятилетие увеличивается интерес к нетрадиционным источникам

целлюлозы и других полисахаридов: шелухе соевых бобов, гороха, риса, гречи,

пшеничной, ржаной и рисовой соломы, стеблей хлопчатника и т.п. В странах,

испытывающих дефицит леса и активно занимающихся проблемами экологии, доля

использования перечисленных источников полисахаридов постоянно возрастает.

Путем переработки целлюлозосодержащего сырья (биомассы) разрабатываются

технологии получения экологически чистого топлива [18, 19].

Хитин - второй по распространенности и значению природный полимер, приобретающий

все более заметное место в химико-фармацевтической промышленности и медицине

[20]. Основные источники хитина представлены на рис.2. Интерес к нему обусловил

поиск новых, нетрадиционных хитинсодержащих источников сырья. Таковыми могут

быть базидиальные грибы и отходы биохимических производств, где при синтезе

антибиотиков и органических кислот используются плесневые грибы. Использование

этих видов вторичного сырья для извлечения хитина или хитин-глюканового

комплекса (ХГК) одновременно решает и экологическую задачу - создание

безотходных биохимических технологий (производств).

Содержание целлюлозы в разных источниках сырья существенно различается

(табл.1). Поэтому при очистке целлюлозы от сопутствующих примесей используются

разные технологии выделения полисахаридов и соответственно возникают

экологические проблемы.

Для повышения урожайности хлопка его посевы обрабатывают гербицидами, которые

затем попадают в почву. Загрязнение почвы в процессе выращивания хлопка

является, на наш взгляд, основной проблемой, связанной с использованием

рассматриваемой сельскохозяйственной культуры. Выделенные хлопковые волокна в

дальнейшем подвергаются очистке и отбелке с помощью химических обработок

растворами реагентов, в результате чего сточные воды хлопкоперерабатывающих

предприятий содержат пероксид водорода и хлораты (в зависимости от способа

очистки волокон могут содержать и другие химические вещества). В связи с

ужесточением требований к очистке сточных вод себестоимость продукции

возрастает.

При использовании древесины для строительной индустрии, производства мебели и

других изделий образуются древесная стружка и опилки. Древесная стружка

используется для изготовления композиционных древесно-стружечных плит, тогда

как древесные опилки накапливаются. Путей рационального использования опилок

пока не существует. Для химической промышленности и производства бумаги и

картона древесные волокна необходимо очищать от лигнина. С этой целью на ЦБК

проводится варка целлюлозы (сульфитная, сульфатная), а также обработка

растворами пероксида водорода. В процессе химических обработок древесной

целлюлозы и последующей ее промывки в сточные воды попадают сернистые

соединения (в том числе диоксиды) и пероксид водорода, опасные для здоровья

человека и окружающей среды. Решение вопроса о чистоте сточных вод и расширении

областей использования накапливающегося лигнина требует усовершенствования

технологий варки древесной целлюлозы и разработки новых технологий очистки

древесных волокон и сточных вод.

Возрастание в текстильной отрасли использования льняных волокон приводит к

увеличению объемов отходов льнопроизводства - коротких волокон и костры.

Создание безотходного производства переработки льна позволит снизить

себестоимость этой сельскохозяйственной культуры и увеличить ее

конкурентоспособность на рынке натуральных волокон. Короткие льняные волокна и

костра используются в строительной отрасли (пакля, композиционные

древесно-волокнистные плиты), для производства нетканых материалов и для

получения микрокристаллической и порошкообразной целлюлозы [21]. Имеются

сведения о получении на основе отходов льняного производства композиционных

материалов, применяющихся для отделки салонов автомобилей и их конструкционных

деталей (бамперы и т.п.).

Темпы увеличения объема производства льняных волокон и их использования взамен

хлопковых сдерживаются по экономическим причинам и вследствие экологических

проблем, связанных с процессом выделения натуральных волокон. К традиционным

методам выделения волокон относится биологический или микробиологический способ

первичной обработки волокон (более корректным является выражение “обработка

льняной соломы”, которое отражает суть процесса). Микробиологический способ

может состоять из расстила льняной соломы на полях (росяная мочка),

замачивания (мочка) соломы в резервуарах и замачивания в растворах химических

реагентов. В зависимости от способа выделения льняное волокно подразделяется на

стланцевое, моченцовое, паренцовое и луб. Росяная мочка является медленным

процессом (более двух месяцев), зависящим от погодных условий. Замачивание в

резервуарах происходит в течение 3-4 недель, но, как и расстил, весьма

продолжительно. В обоих методах используется большое количество воды, т.е.

возникает проблема сточных вод.

Наряду с микробиологическим способом были разработаны физико-химические способы

выделения волокон. Для ускорения процесса выделения волокон используется

обработка стеблей растворами кислот, щелочей и поверхностно-активных веществ

(ПАВ). Возникшая при этом проблема регенерации реагентов приводит к увеличению

энергозатрат. Используется также обработка стеблей острым паром или горячей

водой под давлени¬ем при повышенной температуре. К недостаткам перечисленных

способов относятся образование сточных вод и повышенные энергозатраты.

Было предложено ускорять процесс выделения волокон путем воздействия на стебли

ультразвука. С помощью этого способа удается выделять волокна за короткое

время, однако в этом случае помимо проблемы сточных вод возникает необходимость

в специальном оборудовании. В последнее десятилетие много внимания уделяется

разработке технологий выделения волокон, основанной на обработке льняных стеблей

растворами ферментов. Такая технология перспективна, но ее широкое применение

сдерживается довольно высокой стоимостью ферментных препаратов.

Каждый из перечисленных способов выделения волокон имеет свои преимущества и

недостатки. Можно полагать, что дальнейшее развитие методов органического

синтеза и биохимии приведет к снижению стоимости ферментных препаратов и

созданию технологий выделения льняных волокон с применением высокоэффективных

ПАВ и ферментных препаратов по приемлемой цене.

Бактериальную целлюлозу Acetobacter xylinum выращивают на питательных средах,

что, в свою очередь, приводит к удорожанию продукта. Однако можно отметить, что существенных экологических проблем при ее производстве не существует.

Хитин является составной частью композиционных природных систем: панцирей

промысловых ракообразных, мицелия грибов и т.п. Выделяют хитин из сложных

природных систем путем удаления из композитов белковой и минеральной

составляющей. Способы очистки хитина подразделяют на химические (обработка

хитинсодержащего сырья концентрированными растворами кислот, щелочей,

комплексонов) и биохимические (применение ферментных препаратов и

протеолитических бактерий) [20]. Наиболее широкое распространение получили

химические способы обработки панцирей и мицелиального сырья, содержащего

хитин-глюкановые комплексы. В случае использования в качестве источника хитина

биомассы мицелиальных грибов следует отметить, что содержание ХГК в мицелии

может существенно различаться [20, 22, 23].

Анализ представленных в табл.1 данных показывает, что пока не существует

технологий переработки природных волокон, а также хитина и его производных в

готовые изделия без загрязнения окружающей среды. Вместе с тем производство

промышленных товаров, в первую очередь волокон для изготовления тканей для

одежды, и переработка эфиров целлюлозы в виде пленок без натуральных волокон

невозможны [2]. Поэтому представляет научный интерес провести сравнение

физико-механических характеристик натуральных и искусственных волокон на

основе природных и синтетических полимеров.

Из табл.2 видно, что многие синтетические волокна по прочностным

характеристикам существенно превосходят природные волокна, но по

санитарно-гигиеническим свойствам не могут конкурировать с целлюлозными,

шерстью и шелком [10]. Льняные волокна являются более прочными по сравнению с

хлопковыми и вискозными. Гидратцеллюлозные волокна типа лиоцелл по

деформационно-прочностным характеристикам превосходят вискозные волокна и даже

некоторые синтетические [29]. Из натуральных волокон наиболее прочны

волокна паутины и шелк, которые уступают по своим характеристикам только

высокомодульным волокнам типа кевлар. Работы по получению искусственных волокон

на основе природных полимеров, по характеристикам близким к шелку и паутине,

ведутся во многих научных центрах. С этой целью создаются смешанные волокна

(крученая смесовая пряжа на основе природных и синтетических волокон) и

композиционные (полученные из раствора смесей полимеров в общем растворителе).

Полилактидные, хитиновые и коллагеновые волокна применяются в качестве

хирургических ш овных материалов, в этой области между ними наметилась

конкуренция. Хитиновые и полилактидные волокна по прочности близки, но

последние более эластичны. В то же время хитиновые волокна полностью

рассасываются в организме человека без выделения вредных веществ, что является

большим плюсом. Д остаточно большая энергоемкость известных технологий

производства хитиновых волокон из раствора полимера [27] сдерживает объем их

выпуска. В этом отношении производство полилактидных волокон и пленочных

материалов из расплава полимера выигрывает с точки зрения экономики [25, 26].

Следует отметить, что в последние годы наметилась тенденция увеличения

производства хитиновых и хитозановых волокон и пленочных материалов,

предназначенных не только для медицинских целей. Получение хитозановых волокон

осуществляется из водных растворов кислот, что удешевляет себестоимость готовой

продукции.

-

Анализ существующих технологий переработки природных полимеров, выяснение

их достоинств и недостатков, сравнение потребительских свойств натуральных и

синтетических волокон показывает, что у природных волокон существует и

останется в ближайшем будущем своя ниша в области их применения.

-

Синтетические волокна нашли широкое применение в основном в технических

областях, тогда как природные волокна используются большей частью для

производства тканей для одежды человека.

-

Экологические проблемы, возникающие при переработке природных полимеров,

требуют совершенствования существующих технологий и разработки новых,

безотходных технологий для их переработки. Возникновение дефицита минерального

сырья, с одной стороны, и возобновляемость природных полимеров, с другой,

показывают перспективность расширения областей их применения.

|